UN TALLER SIEMPRE DEBE DE ESTAR ORDENADO PARA NO TROPEZAR,PEGARSE O CUALQUIER ACCIDENTE QUE PUEDA OCORRIR EN EL TALLER.

UN TALLER SIEMPRE DEBE DE ESTAR ORDENADO PARA NO TROPEZAR,PEGARSE O CUALQUIER ACCIDENTE QUE PUEDA OCORRIR EN EL TALLER.

sábado, 25 de septiembre de 2010

SEGURIDAD EN EL TALLER

UN TALLER SIEMPRE DEBE DE ESTAR ORDENADO PARA NO TROPEZAR,PEGARSE O CUALQUIER ACCIDENTE QUE PUEDA OCORRIR EN EL TALLER.

UN TALLER SIEMPRE DEBE DE ESTAR ORDENADO PARA NO TROPEZAR,PEGARSE O CUALQUIER ACCIDENTE QUE PUEDA OCORRIR EN EL TALLER.

IMAGEN DE SEGURIDAD

ESTA IMAGEN REPRESENTA LA CONCENTRACION PARA EL TRABAJO Y NO DISTRAERZE POR K SERIA MUY PELIGROSO

SEGURIDAD EN EL TALLER MECANICO

La asignatura de Seguridad e Higiene en el taller, está dirigida a los estudiantes del III Semestre de la Especialidad de Mecánica Automotriz, está basada en los fundamentos de la enseñanza problémica (relación entre el Sujeto – Seguridad e Higiene - Sujeto) a partir de la contrastación entre el significado que construye y la realidad. La asignatura contiene: Leyes y principios del control de la seguridad industrial, control de seguridad e higiene en la mecánica automotriz, equipos de protección y primeros auxilios.

III. COMPETENCIAS

Comprenden la seguridad e higiene industrial, describiendo sus leyes y principios, equipos de protección y primeros auxilios para su aplicación respectiva en el taller de mecánica automotriz y en la construcción del casillero universitario y del mecanismo automotriz.CAPACIDADES, SELECCIÓN Y DOSIFICACIÓN DE CONTENIDOS3.1. LEYES Y PRINCIPIOS DEL CONTROL DE SEGURIDAD EN INDUSTRIALComprenden el control de la seguridad en plantas industriales describiendo las leyes y principios para su aplicación en el taller de mecánica automotriz y en la construcción del casillero universitario.

3.2 . CONTROL DE SEGURIDAD E HIGIENE EN EL TALLER AUTOMOTRIZComprenden el control de seguridad e higiene industrial describiendo sus características, para su aplicación en el taller de mecánica automotriz y en la construcción del casillero universitario.

3.3. EQUIPOS DE PROTECCIÓN Y PRIMEROS AUXILIOS

Comprenden los equipos de protección e primeros auxilios describiendo sus características, para su aplicación en el taller de mecánica automotriz y en la construcción del mecanismo automotriz.

IV. EVALUACIÓN

La evaluación de los alumnos será integral, permanente en función a las competencias, teniendo en cuenta el saber, saber hacer y hacer. Los criterios son:— Comprensión del control de la seguridad en plantas industriales describiendo las leyes y principios para su aplicación en la mecánica automotriz y en la construcción del casillero universitario.— Comprensión del control de seguridad e higiene industrial describiendo sus características, para su aplicación en el taller de mecánica automotriz y en la construcción del casillero universitario.— Comprensión de los equipos de protección e primeros auxilios describiendo sus características, para su aplicación en el taller de mecánica automotriz y en la construcción del mecanismo automotriz.Los momentos son:

De entrada: Prueba de exploración.

De proceso: Intervención, fichaje, debate, control de lecturas, elaboración de productos, pruebas a libro abiertos. De acuerdo a directivas.

De salida (control de calidad): Presentación y sustentación del producto considerando las respectivas retroalimentaciones si fuera necesario.

Nota final: Será el promedio de las evaluaciones de proceso y producto.

Evaluación de proceso: De acuerdo a directivasEvaluación de producto: Por la comisión de acuerdo a directivas de la parcial. (Conceptual, procedimental y actitudinal). Utilizando la matriz de evaluación.

Promedio de parciales.

PROMEDIO FINAL = (P1+ P2)/ 2Se considera 02 evaluaciones parciales:

EVALUACIÓN

Primera parcial19 – 23 de mayo de 2008

Segunda parcial21 – 25 de julio de 2008

V. REQUISITOS DE APROBACIÓNPara aprobar la asignatura se requiere:Cumplir con lo establecido en el estatuto de la UNCP con relación a la asistencia a clases, no debe ser menor al 70% del total de horas programadas.Aprobar las evaluaciones y obtener el promedio final de 10,5. La calificación es en el sistema vigesimal.

VI. METODOLOGÍA DEL PROCESO DE ENSEÑANZA – APRENDIZAJE

El procedimiento para el desarrollo de la asignatura será mediante el modelo Didáctico del saber, saber hacer y hacer que implica la interrelación:1. Profesor-estudiante: Exposición del profesor y participación de los alumnos, retroalimentación y reajuste.2. Alumno-texto: Investigación monográfica y documental, fichaje e informe por escrito.3. Alumno-alumno: Trabajo en grupo, exposiciones, debate, decisiones y presentación de resúmenes, exposiciones, etc.Alumnos-comunidad: Trabajos diagnósticos socio-culturales, asistencia a eventos académicos, extensión universitaria y proyección social.Estrategias didácticas: Se emplearán de acuerdo a los requerimientos académicos:Falsación, tratamiento del error, contraejemplo, historia del tema, distanciamiento, presentación y reafirmación de caminos tentativos, negación conjunta de las soluciones, discusión controversial, juego de roles, debates dirigidos, exposiciones, etc.

VII. RECURSOS EDUCATIVOSSílabo, textos de consulta, plumones, separatas, usb, multimedia, tallerVIII. CALENDARIZACION DE LAS UNIDADES TEMÁTICAS

1° SEMANA

Seguridad e higiene IndustrialConceptúan la seguridad e higiene industrial a través de su proceso históricoComprende su importancia y su aplicación en la mecánica automotriz en un folleto.

2° SEMANA

Leyes de seguridad e higiene industrial:Conceptúan las leyes de seguridad e higiene industrialDescriben y explican las leyes en un organizador.3°

HIGIENE Y SEGURIDAD EN EL TALLER

ORGANIZACIÓN INTERNACIONAL DEL TRABAJO

1. HISTORIA

1. HISTORIA

La OIT fue fundada en 1919, después de una guerra destructiva, basada en una visión según la cual una paz duradera y universal sólo puede ser alcanzada cuando está fundamentada en el trato decente de los trabajadores. La OIT se convirtió en la primera agencia especializada de la ONU en 1946.

2. CONCEPTO

La Organización Internacional del Trabajo (OIT) está consagrada a la promoción de oportunidades de trabajo decente y productivo para mujeres y hombres, en condiciones de libertad, igualdad, seguridad y dignidad humana. Sus objetivos principales son promover los derechos laborales, fomentar oportunidades de empleo dignas, mejorar la protección social y fortalecer el diálogo al abordar temas relacionados con el trabajo.Al promover la justicia social y los derechos humanos y laborales reconocidos a nivel internacional, la Organización persiste en su misión fundadora: la paz laboral es esencial para la prosperidad. En la actualidad la OIT favorece la creación de trabajo decente y las condiciones laborales y económicas que permitan a trabajadores y a empleadores su participación en la paz duradera, la p rosperidad y el progreso.

3. TRIPARTISMO Y DIÁLOGO SOCIAL

La OIT es la única agencia de carácter “tripartito” de las Naciones Unidas ya que reúne representantes de gobiernos, empleadores y trabajadores para la elaboración conjunta de políticas y programas. Esta singular forma de lograr acuerdos da una ventaja a la OIT, al incorporar el conocimiento del ‘mundo real’ sobre empleo y trabajo.

4. NORMAS INTERNACIONALES DEL TRABAJO

La OIT es la institución mundial responsable de la elaboración y supervisión de las Normas Internacionales del Trabajo. Al trabajar junto a los 178 países miembros, la OIT busca garantizar que las normas del trabajo sean respetadas tanto en sus principios como en la práctica.DIRECCION DE PROTECCIÓN DEL MENOR Y DE LA SEGURIDAD Y SALUD EN EL TRABAJO( DPMSST )SEGURIDAD Y SALUD EN EL TRABAJO( SST )SUB-DIRECCIÓN DE INSPECCIÓN EN SEGURIDAD Y SALUD EN EL TRABAJOLEGISLACIÓN1. R.M. 148-2007-TR : Aprueban reglamento de Constitución y Funcionamiento del Comité y Designación y Funciones del Supervisor de Seguridad y Salud en el Trabajo.

Ø Modelo de Reglamento Interno de Seguridad y Salud en el Trabajo.

Ø Guía Básica sobre Sistema de Gestión de Seguridad y Salud en el Trabajo.

Ø Guía Técnica de Registros.

2. Decreto Supremo 009-2005 TR que aprueba el reglamento de seguridad y salud en el trabajo.

3. Decreto Supremo Nº 015-2005-SA, reglamento sobre valores límites permisibles para agentes químicos en el ambiente de trabajo.

SECTOR CONSTRUCCIÓN

1. Norma G 050 - Seguridad durante la construcción aprobada por Resolución Ministerial Nº 290-2005-Vivienda .2. Normas Básicas de Seguridad e Higiene en Obras de Edificación.

SECTOR INDUSTRIA

Reglamento para la apertura y control sanitario de plantas industriales.Reglamento de seguridad industrial.Amplían reglamento para apertura y control sanitario de plantas industriales.Reglamento de los comités de seguridad e higiene industrial de empresas industriales.

SECTOR MINERIA

1. Reglamento de Seguridad e Higiene Minera.2. Ley 27474 Ley de Fiscalización de las actividades mineras y su reglamento.3. Decreto Supremo Nº 049-2001-EM.

SECTOR ELECTRICIDAD

1. Reglamento de Seguridad e Higiene Ocupacional del Sub Sector Electricidad.

1. HISTORIA.

Desde el origen mismo de la especie humana y debido a la necesidad innata de proveerse de alimentos y medios de subsistencia, surge el trabajo y en consecuencia la existencia de accidentes y enfermedades producto de la actividad laboral.En el año 400 A.C. cuando Hipócrates, conocido como le padre de la medicina, realizo las primeras observaciones sobre enfermedades laborales de que se tenga noticia.Otros científicos e investigadores en los siglos posteriores efectuaron valiosos estudios relacionados con las condiciones de trabajo, las características de los medios ambientes de trabajo y las enfermedades que aquejaban a los trabajadores y sus familias.Aproximadamente 500 años mas tarde Plinio El Viejo, un medico romano. Hizo referencia a los peligros inherentes en el manejo del zinc y del azufre y propuso lo que pueden haber sido el primer equipo de protección respiratoria, fabricado con vejigas de animales, que se colocaban sobre la boca y nariz para impedir la inhalación de polvos.En 1473 Ulrich Ellembog escribió su libro sobre las enfermedades relacionadas con el ambiente de trabajo y como prevenirlos.En 1556 fue publicado el libro más completo en la descripción de los riesgos asociados con las actividades de minería, su autor Georgious Agrícola, en el que se hacen sugerencias para mejorar la ventilación en las minas y fabricar máscaras, que protejan efectivamente a los mineros; se discuten ampliamente los accidentes en las minas y sus causas; describe los defectos del pie de trinchera; también trata de silicosis; enfermedad producida en los pulmones y causada por la inhalación de polvos de silicio o cuarzo.Durante ese siglo el doctor Paracelso, observó durante cinco años a los trabajadores de una planta de fundición y publicó sus observaciones, este libro reforzó el interés en el estudio sobre la toxicidad del mercurio y otros metales.El siglo XVII Bernardino Ramazzini inició la práctica de lo que actualmente se conoce como medicina del trabajo, al escribir de manera sistemática y ordenada las enfermedades relacionadas con los diferentes oficios que se desarrollaban en aquella época. El ejercicio de la medicina del trabajo se lleve a cabo en los lugares de trabajo y no en el consultorio médico.Con el inicio de la revolución industrial en Europa, los procesos y ambientes de trabajo se transformaron radicalmente, estos cambios repercutieron en la salud y bienestar de los trabajadores, en la mayoría de los casos de manera negativa; los accidentes de trabajo incrementaron su incidencia y aparecieron enfermedades profesionales hasta entonces desconocidas creadas por los nuevos agentes agresores utilizados durante los procesos de trabajos.Apartir de esos años y a causa de las causas múltiples propuestas y revueltas de los obreros contra semejantes condiciones de trabajo, se fue formando una conciencia internacional referente a la conveniencia de cuidar la salud de los trabajadores por dos motivos fundamentales:

@ El derecho de trabajar y vivir en el mejor nivel posible.

@ Factores económicos ya que es aceptable que la productividad esta estrechamente ligada a la salud de los trabajadores.En los últimos treinta años, la salud en los trabajadores y las medidas para la disminución de los accidentes se ha desarrollado aceptablemente en la mayoría de los países industrializados, sin que esto quiera decir que han resuelto todos sus problemas al respecto, pero han avanzado de manera trascendente en aspectos como la implantación del servicio de salud en el trabajo y en las empresas, la formación de recursos humanos dedicados a esta área del conocimiento, la promulgación de leyes y normas para regir de modo mas justo el desempeño del trabajo.Ante este panorama, adquieren mayor valor las acciones individuales, colectivas, institucionales, nacionales o internacionales que se efectúan con un afán real de colaborar en las mejoras de las condiciones de higiene y seguridad industrial.Charles Trackrak escribió un libro sobre riesgos en diversas industrias, pero la más importante fue la que declaró cada patrón es responsable de la salud y seguridad de sus trabajadores.A finales del siglo XVII y principios del XIX en Inglaterra, el gobierno comenzó a preocuparse por las condiciones laborales, esto a raíz de un incendio en Londonderry, Irlanda, en un barrio de talleres de confección de ropa y el cual costo más de 600 vidas, el parlamento inglés nombro una comisión investigadora, para evaluar la seguridad e higiene en los centros de trabajo.Las malas condiciones que fueron encontradas, dieron como resultado que en 1833 se promulgara la Ley sobre las fábricas esta era la primera vez que un gobierno mostraba un real interés por la salud y seguridad de los trabajadores.En 1970 se publica en E.U.A. La ley de seguridad e Higiene Ocupacional cuyo objetivo es asegurar en lo máximo posible que todo hombre y mujer que en esta nación trabaje en lugares seguros y saludables, lo cual permitirá preservar nuestros cuerpos. Esta ley es posiblemente el documento más importante que se ha emitido a favor de la seguridad y la higiene, ya que cubre con sus reglamentos, requerimientos con casi todas las ramas industriales, los cuales han sido tomados por muchos otros países.En México fue hasta la década de los años treinta cuando surgieron las primeras dependencias gubernamentales encargadas de vigilar las condiciones de trabajo existentes en las industrias; La Secretaria de Salubridad y Asistencia, con su dirección de Higiene Industrial, El Departamento del Distrito Federal, con su Dirección de Trabajo, con su Oficina Medica del Trabajo.El aspecto legislativo se inició en 1931 con la promulgación de la Ley Federal del Trabajo, en la cual se formularon las tablas de enfermedades profesionales y las valoraciones de las incapacidades y se dio el primer paso sólido para obtener mejores y más seguras condiciones de trabajo.En 1978 se emitió el Reglamento General de Higiene y Seguridad en el trabajo en el cual se dan los lineamientos para proporcionar en áreas especificas un ambiente de trabajo seguro y sano.La seguridad e higiene aunque lentamente, a través de los años ha logrado cimentarse como una parte muy importante por las tres partes directamente involucradas: Trabajadores, Empresarios y Gobierno

2. CONCEPTO

Conjunto de conocimientos científicos y tecnológicos destinados a localizar, evaluar, controlar, prevenir y predecir las causas de los riesgos en el trabajo a que están expuestos los trabajadores en el ejercicio o con el motivo de su actividad laboral.

Conjunto de conocimientos científicos y tecnológicos destinados a localizar, evaluar, controlar, prevenir y predecir las causas de los riesgos en el trabajo a que están expuestos los trabajadores en el ejercicio o con el motivo de su actividad laboral.

3. FINALIDAD

Cuidar la vida, preservar la salud y la integridad física de los trabajadores por medio del dictado de normas encaminadas tanto a que les proporcionen las condiciones para el trabajo, como a capacitarlos y adiestrarlos para que se eviten, dentro de lo posible, las enfermedades y los accidentes laborales.

4. IMPORTANCIA

En esencia, el aspecto central de la seguridad e higiene del trabajo reside en la protección de la vida y la salud del trabajador, el ambiente de la familia y el desarrollo de la comunidad.Repercusiones económicas y sociales, ya que las pérdidas materiales y quebrantos en la producción, son producidas muchas veces por los accidentes y la insalubridad en el trabajo.Estas pérdidas económicas son cuantiosas y perjudican no solo al empresario directamente afectado, si no que repercuten sobre el crecimiento de la vida productiva del país.

jueves, 23 de septiembre de 2010

LAS MAQUINAS HERRAMIENTAS

Máquina herramienta

De Wikipedia, la enciclopedia libre

Saltar a navegación, búsqueda

La máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El modelado de la pieza se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, estampado, corte o electroerosión.

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del esfuerzo humano, aunque también pueden ser impulsadas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía. Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Las máquinas-herramienta pueden operarse manualmente o mediante control automático. Las primeras máquinas utilizaban volantes para estabilizar su movimiento y poseían sistemas complejos de engranajes y palancas para controlar la máquina y las piezas en que trabajaba. Poco después de la Segunda Guerra Mundial se desarrollaron los sistemas de control numérico. Las máquinas de control numérico utilizaban una serie de números perforados en una cinta de papel o tarjetas perforadas para controlar su movimiento. En los años 60 se añadieron computadoras para aumentar la flexibilidad del proceso. Tales máquinas se comenzaron a llamar máquinas CNC, o máquinas de Control Numérico por Computadora. Las máquinas de control numérico y CNC pueden repetir secuencias una y otra vez con precisión, y pueden producir piezas mucho más las que pueda hacer el.

Tipos de máquina herramienta

Por la forma de trabajar las máquinas herramientas se pueden clasificar en tres tipos;

• De desbaste o desbastadoras, que dan forma a la pieza por arranque de madera.

• Prensas, que dan forma las piezas mediante el corte, el prensado o el estirado.

• Especiales, que dan forma a la pieza mediante técnicas diferentes, láser, electroerosión, ultrasonidos, plasma...

La máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El moldeado de la pieza se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, por estampado, corte o electroerosión.

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del movimiento humano, pero también pueden ser movidas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía. Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución Industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

[editar] Convencionales

Entre las máquinas convencionales tenemos las siguientes máquinas básicas:

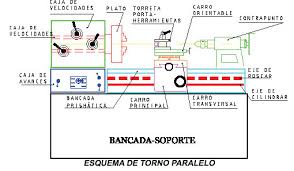

• Torno, es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros.

Hay varios tipos de tornos: los paralelos, que son los convencionales; los de control numérico, que están controlados por un sistema electrónico programable; los de levas, en que el control se realiza mediante unas levas, éstos también son llamados de decoletaje; los tornos revólver, que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

• Taladros, destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, como avellanar y escariar.

Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas.

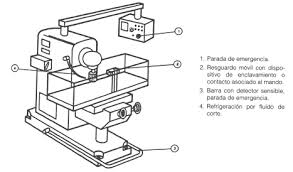

• Fresadora, con la finalidad de la obtención de superficies lisas o de una forma concreta, las fresadoras son máquinas complejas en las que es el útil el que gira y la pieza la que permanece fija a una bancada móvil. El útil utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un carro que la acerca a la fresa en las tres direcciones, esto es en los ejes X, Y y Z.

Con diferentes útiles y otros accesorios, como el divisor, se pueden realizar multitud de trabajos y formas diferentes.

• Pulidora, trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

• Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

[editar] Prensas

No realizan arranque de viruta, dan forma al material mediante el corte o cizalla, el golpe para el doblado y la presión. Suelen utilizar troqueles y matrices como útiles. Los procesos son muy rápidos y son máquinas de alto riesgo de accidente laboral.

[editar] No convencionales

• Útiles y fluidos para el corte

Los útiles utilizados en las máquinas herramientas tienen una importancia capital para el buen resultado del proceso a realizar. La calidad el material con el que están construidos así como el preparado muy afilado de los mismos son factores determinantes para la precisión buscada y la duración del propio útil.

Una cuestión en extremo importante es la refrigeración de la operación. Para ello es necesario el prever de un mecanismo que se encargue de refrigerar la zona de fricción. Esto se realiza con el fluido llamado taladrina que es una mezcla de aceite y agua.

[editar] Historia

La evolución del hombre y en particular de su tecnología se ha basado en la utilización de herramientas, éstas eran como la prolongación de las manos humanas. Las primeras máquinas herramientas que aparecieron fueron los tornos y los taladros, en principio muy rudimentarios y manuales. El movimiento se proporcionaba manual y directamente al útil o al material que se quería trabajar. El arco de violín fue ese primer embrión de máquina herramienta cuyo origen se pierde en el tiempo.

En 1250 el avance permitió dejar la manos libres para el trabajo al poder imprimir el movimiento necesario con el pie mediante el artilugio de pedal y pértiga flexible.

A principios del siglo XVI Leonardo da Vinci tenía diseñadas tres máquinas fundamentales para el acuñado de monedas: la laminadora, la recortadora y la prensa de balancín. Sus diseños servirían de orientación para el desarrollo de máquinas en el futuro. Por esta época se descubrió la combinación del pedal con un vástago y una biela para conseguir el movimiento rotativo, que rápidamente se aplicó a las ruedas de afilar y poco más tarde a los tornos, a los cuales hubo que añadir un volante de inercia para poder evitar el efecto alto y bajo que producen los puntos muertos.

El torno va perfeccionándose y sobre 1658 se le añade el mandril y se comienza la mecanización de piezas de acero, en 1693 todavía no se había generalizado esa actividad.

En 1650, el matemático francés Blaise Pascal, enunció el principio de la prensa hidráulica, pero no se utilizaría para aplicaciones industriales hasta 1770, año en el que Bramach patentaba en Londres una prensa hidráulica. Años después se utilizaría en Francia para el acuñado de moneda.

Los fabricantes de relojes de los siglos XVII y XVIII ya utilizaban tornos y roscadoras que les permitían obtener muy buenas precisiones. Destaca el diseño de roscadora hecho por Jesé Ramsden en 1777.

[editar] El agua como fuente de movimiento

La rueda hidráulica que proporcionaba movimiento a los molinos y a los martillos pilones y fuelles de las ferrerías y herrerías desde el siglo XIV y a las barrenadoras, poco después pasó a ser la fuente de movimiento para los tornos y taladradoras que componían los talleres de los siglos XVII y XVIII, hasta la llegada de la máquina de vapor verdaderamente práctica que pudo ser construida por Watt gracias a la mandrinadora que John Wilkinson realizó en 1775 que lograba una tolerancia del "espesor de una moneda de seis peniques en un diámetro de 72 pulgadas", precisión suficiente para el ajuste de la máquina de Watt.

[editar] El vapor como fuente de movimiento, la Revolución

En el siglo XVIII aparece la máquina de vapor, siendo una de sus causas de la revolución industrial y del perfeccionamiento de las máquinas-herramienta. La rueda hidráulica queda sustituída por la máquina de vapor y con ello el taller adquiere independencia en su ubicación. El movimiento se distribuye mediante poleas a todas las máquinas que lo componen, cosa que ya se había empezado a realizar con las ruedas hidráulicas. También se adquiere independencia del tiempo atmosférico, ya no se depende del caudal de los ríos.

A partir de este momento comenzaría un proceso que dura hasta nuestro día: la necesidad de diseñar máquinas precisas que permitan crear otras máquinas. Uno de los principales fabricantes de máquinas-herramienta de aquellos tiempos, el inglés Henry Maudslay, sería el primero en darse cuenta de esta necesidad. Fue él el que introdujo mejoras que garantizaron precisiones muy altas y robustez. La utilización de bancadas metálicas y las placas guía para los carros porta-herramientas y los husillos roscados-tuerca fueron el fundamento del aumento de precisión y fiabilidad.

Para poder apreciar la precisión de una máquina en un trabajo depreciando hay que tener la herramienta precisa para la realización de la medida. El paso importante lo dio en 1805 Maudslay, que ya cinco años antes había realizado el primer torno íntegro de metal con un husillo guía patrón, el aparato medidor era un micrómetro al cual llamó El señor Canciller y podía medir hasta la milésima de pulgada.

Durante el siglo XIX el desarrollo de la máquina herramienta sería tremendo. Los logros conseguidos por Maudslay fueron el comienzo de un sinfín de máquinas diferentes que daban respuesta a las necesidades de las diferentes industrias manufacturadoras y constructoras con el mecanizado de las piezas que precisaban para su actividad. Así pues ante, por ejemplo, la necesidad de planear planchas de hierro se construyó el primer cepillo puente. Los herederos técnicos de Maudslay, Richard Roberts, James Nasmyth y Joseph Whitworth, son los artífices de esta evolución de creación. Roberts construye el cepillo puente, Nasmyth, la primera limadora, y en 1817 el alemán Dietrich Uhlhöm realiza la prensa de acuñación de monedas, gran avance en la fabricación de las mismas.

Las prensas se perfeccionan en la segunda mitad del siglo XIX, cuando en 1867 aparece la prensa de fricción, del francés Cheret, y en tres años después la excéntrica de la casa Blis & Williams de EE. UU.

El fresado nace con la Guerra de la Independencia de las colonias inglesas de América del Norte. La necesidad de la producción de grandes cantidades de armamento que obligó a su fabricación en serie, llevó a Ely Whitney a fabricar la primera fresadora en 1818, que 30 años después sería perfeccionada por el ingeniero Howe quien la dotaría de movimientos en los tres ejes, también desarrolla una fresadora copiadora.

J. R. Brown introduce el divisor en 1862 constituyendo un importante avance. La fresadora alcanza el máximo desarrollo en 1884 cuando la casa Cincinnati de Estados Unidos construye la fresadora universal, que incorpora por vez primera un carnero cilíndrico desplegable axialmente. Otro paso importante, antes de la automatización por control numérico, fue la introducción del cabezal giratorio que permite trabajar en cualquier plano entre el horizontal y el vertical producida en 1894 por el francés Huré.

El torno paralelo que desarrolló Whitworth en 1850 se ha mantenido vigente hasta la actualidad y solo sufrió la mejora de la Caja Norton introducida en 1890 (Whitworth también desarrollo el estándar de rosca que lleva su nombre).

En 1854 se introdujo las torretas revólver en los tornos naciendo así el torno revólver que posibilita la realización de diferentes operaciones con un solo amarre de la pieza. Una variación de éstos fue la introducción del trabajo en barra continua. Para 1898 ya se habían desarrollado los tornos automáticos (que solucionaban las grandes producciones de pequeñas piezas).

El liderazgo inglés en el desarrollo y fabricación de máquinas herramienta pasó a principios del siglo XX a los estadounidenses.

El desarrollo de la herramienta va unido al de la propia máquina. Así pues en 1865 salen las nuevas herramientas de acero aleado aumentando la capacidad de mecanizado y en 1843 se realizan muelas de esmeril artificiales que permiten sustituir la obsoleta piedra arenisca.

El descubrimiento del acero rápido en 1898 por Taylor y White aumentó la velocidad de corte (la multiplicó por 3) y la capacidad de desprendimiento de viruta (por más de 7).

La fabricación de muelas desarrolla las rectificadoras, tanto cilíndricas como de superficie plana. El descubrimiento del carburo de silicio en 1891 por Edward Goodrich Acheson que proporcionó la oportunidad de desarrollar máquinas con grandes velocidades de corte, abriendo de esta forma la oportunidad a la construcción de máquinas mucho más precisas y potentes que eran precisadas por la creciente industria automovilista.

.

[editar] El siglo XX, el gran avance

El siglo XX debe dividirse en dos períodos diferenciados, el que va de principio de siglo a finales de la Segunda Guerra Mundial y desde ésta a fin de siglo. Los avances son muy diferentes, mientras que en la primera parte se mantiene el ritmo de siglo XIX, que ya era alto, en la otra la tecnología progresa muy rápidamente, en especial la electrónica, una nueva, la informática que permite, junto con el conocimiento de materiales, unos cambios que se pueden considerar como revolucionarios.

[editar] Hasta el final de la II Guerra Mundial

La electricidad como fuente de movimiento ya se había desarrollado a finales del XIX. En el XX los motores, de corriente alterna y continua ocupan el lugar de los ingenios de vapor y son los encargados de accionar las transmisiones generales de los talleres industriales.

Para 1910 se comienza a utilizar tolerancias de milésimas de metro y se universaliza el micrómetro como aparato de medida de precisión. La industria del automóvil actúa como motor en el avance de las tecnologías de las máquinas herramientas y de medidas de precisión. Las exigencias de piezas intercambiables y de una precisión cada vez mayor hace que se produzcan avances importantes, como el de la punteadora vertical con mesa de coordenadas polares desarrollada por el suizo Perrenond Jacot que logra precisiones hasta entonces inimaginables.

La incorporación de diferentes tecnologías, como los cabezales de cojinetes, los rodamientos de bolas o los husillos de bolas hacen que se produzca un considerable aumento de la productividad en toda la industria, en especial en la del automóvil.

Los avances en materiales, fundamental para la fabricación de las herramientas de corte, sufre un importante aporte en 1927 con la aparición de la widia, presentada en la feria de Leipzig (Alemania) por la empresa Krupp.

Los sistemas de movimientos y de control se van complicando y mejorando con incorporación de motores eléctricos locales, incluso para los diferentes ejes de una misma máquina, controles hidraúlicos, neumáticos y eléctricos.

En los años 20 se desarrolla el concepto de unidades autónomas de mecanizado y con él el de la transferencia de pieza a mecanizar y la unión de ambos da como resultado la máquina transfer que es un conjunto de unidades autónomas.

De Wikipedia, la enciclopedia libre

Saltar a navegación, búsqueda

La máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El modelado de la pieza se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, estampado, corte o electroerosión.

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del esfuerzo humano, aunque también pueden ser impulsadas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía. Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Las máquinas-herramienta pueden operarse manualmente o mediante control automático. Las primeras máquinas utilizaban volantes para estabilizar su movimiento y poseían sistemas complejos de engranajes y palancas para controlar la máquina y las piezas en que trabajaba. Poco después de la Segunda Guerra Mundial se desarrollaron los sistemas de control numérico. Las máquinas de control numérico utilizaban una serie de números perforados en una cinta de papel o tarjetas perforadas para controlar su movimiento. En los años 60 se añadieron computadoras para aumentar la flexibilidad del proceso. Tales máquinas se comenzaron a llamar máquinas CNC, o máquinas de Control Numérico por Computadora. Las máquinas de control numérico y CNC pueden repetir secuencias una y otra vez con precisión, y pueden producir piezas mucho más las que pueda hacer el.

Tipos de máquina herramienta

Por la forma de trabajar las máquinas herramientas se pueden clasificar en tres tipos;

• De desbaste o desbastadoras, que dan forma a la pieza por arranque de madera.

• Prensas, que dan forma las piezas mediante el corte, el prensado o el estirado.

• Especiales, que dan forma a la pieza mediante técnicas diferentes, láser, electroerosión, ultrasonidos, plasma...

La máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El moldeado de la pieza se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, por estampado, corte o electroerosión.

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del movimiento humano, pero también pueden ser movidas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía. Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución Industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

[editar] Convencionales

Entre las máquinas convencionales tenemos las siguientes máquinas básicas:

• Torno, es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros.

Hay varios tipos de tornos: los paralelos, que son los convencionales; los de control numérico, que están controlados por un sistema electrónico programable; los de levas, en que el control se realiza mediante unas levas, éstos también son llamados de decoletaje; los tornos revólver, que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

• Taladros, destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, como avellanar y escariar.

Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas.

• Fresadora, con la finalidad de la obtención de superficies lisas o de una forma concreta, las fresadoras son máquinas complejas en las que es el útil el que gira y la pieza la que permanece fija a una bancada móvil. El útil utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un carro que la acerca a la fresa en las tres direcciones, esto es en los ejes X, Y y Z.

Con diferentes útiles y otros accesorios, como el divisor, se pueden realizar multitud de trabajos y formas diferentes.

• Pulidora, trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

• Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

[editar] Prensas

No realizan arranque de viruta, dan forma al material mediante el corte o cizalla, el golpe para el doblado y la presión. Suelen utilizar troqueles y matrices como útiles. Los procesos son muy rápidos y son máquinas de alto riesgo de accidente laboral.

[editar] No convencionales

• Útiles y fluidos para el corte

Los útiles utilizados en las máquinas herramientas tienen una importancia capital para el buen resultado del proceso a realizar. La calidad el material con el que están construidos así como el preparado muy afilado de los mismos son factores determinantes para la precisión buscada y la duración del propio útil.

Una cuestión en extremo importante es la refrigeración de la operación. Para ello es necesario el prever de un mecanismo que se encargue de refrigerar la zona de fricción. Esto se realiza con el fluido llamado taladrina que es una mezcla de aceite y agua.

[editar] Historia

La evolución del hombre y en particular de su tecnología se ha basado en la utilización de herramientas, éstas eran como la prolongación de las manos humanas. Las primeras máquinas herramientas que aparecieron fueron los tornos y los taladros, en principio muy rudimentarios y manuales. El movimiento se proporcionaba manual y directamente al útil o al material que se quería trabajar. El arco de violín fue ese primer embrión de máquina herramienta cuyo origen se pierde en el tiempo.

En 1250 el avance permitió dejar la manos libres para el trabajo al poder imprimir el movimiento necesario con el pie mediante el artilugio de pedal y pértiga flexible.

A principios del siglo XVI Leonardo da Vinci tenía diseñadas tres máquinas fundamentales para el acuñado de monedas: la laminadora, la recortadora y la prensa de balancín. Sus diseños servirían de orientación para el desarrollo de máquinas en el futuro. Por esta época se descubrió la combinación del pedal con un vástago y una biela para conseguir el movimiento rotativo, que rápidamente se aplicó a las ruedas de afilar y poco más tarde a los tornos, a los cuales hubo que añadir un volante de inercia para poder evitar el efecto alto y bajo que producen los puntos muertos.

El torno va perfeccionándose y sobre 1658 se le añade el mandril y se comienza la mecanización de piezas de acero, en 1693 todavía no se había generalizado esa actividad.

En 1650, el matemático francés Blaise Pascal, enunció el principio de la prensa hidráulica, pero no se utilizaría para aplicaciones industriales hasta 1770, año en el que Bramach patentaba en Londres una prensa hidráulica. Años después se utilizaría en Francia para el acuñado de moneda.

Los fabricantes de relojes de los siglos XVII y XVIII ya utilizaban tornos y roscadoras que les permitían obtener muy buenas precisiones. Destaca el diseño de roscadora hecho por Jesé Ramsden en 1777.

[editar] El agua como fuente de movimiento

La rueda hidráulica que proporcionaba movimiento a los molinos y a los martillos pilones y fuelles de las ferrerías y herrerías desde el siglo XIV y a las barrenadoras, poco después pasó a ser la fuente de movimiento para los tornos y taladradoras que componían los talleres de los siglos XVII y XVIII, hasta la llegada de la máquina de vapor verdaderamente práctica que pudo ser construida por Watt gracias a la mandrinadora que John Wilkinson realizó en 1775 que lograba una tolerancia del "espesor de una moneda de seis peniques en un diámetro de 72 pulgadas", precisión suficiente para el ajuste de la máquina de Watt.

[editar] El vapor como fuente de movimiento, la Revolución

En el siglo XVIII aparece la máquina de vapor, siendo una de sus causas de la revolución industrial y del perfeccionamiento de las máquinas-herramienta. La rueda hidráulica queda sustituída por la máquina de vapor y con ello el taller adquiere independencia en su ubicación. El movimiento se distribuye mediante poleas a todas las máquinas que lo componen, cosa que ya se había empezado a realizar con las ruedas hidráulicas. También se adquiere independencia del tiempo atmosférico, ya no se depende del caudal de los ríos.

A partir de este momento comenzaría un proceso que dura hasta nuestro día: la necesidad de diseñar máquinas precisas que permitan crear otras máquinas. Uno de los principales fabricantes de máquinas-herramienta de aquellos tiempos, el inglés Henry Maudslay, sería el primero en darse cuenta de esta necesidad. Fue él el que introdujo mejoras que garantizaron precisiones muy altas y robustez. La utilización de bancadas metálicas y las placas guía para los carros porta-herramientas y los husillos roscados-tuerca fueron el fundamento del aumento de precisión y fiabilidad.

Para poder apreciar la precisión de una máquina en un trabajo depreciando hay que tener la herramienta precisa para la realización de la medida. El paso importante lo dio en 1805 Maudslay, que ya cinco años antes había realizado el primer torno íntegro de metal con un husillo guía patrón, el aparato medidor era un micrómetro al cual llamó El señor Canciller y podía medir hasta la milésima de pulgada.

Durante el siglo XIX el desarrollo de la máquina herramienta sería tremendo. Los logros conseguidos por Maudslay fueron el comienzo de un sinfín de máquinas diferentes que daban respuesta a las necesidades de las diferentes industrias manufacturadoras y constructoras con el mecanizado de las piezas que precisaban para su actividad. Así pues ante, por ejemplo, la necesidad de planear planchas de hierro se construyó el primer cepillo puente. Los herederos técnicos de Maudslay, Richard Roberts, James Nasmyth y Joseph Whitworth, son los artífices de esta evolución de creación. Roberts construye el cepillo puente, Nasmyth, la primera limadora, y en 1817 el alemán Dietrich Uhlhöm realiza la prensa de acuñación de monedas, gran avance en la fabricación de las mismas.

Las prensas se perfeccionan en la segunda mitad del siglo XIX, cuando en 1867 aparece la prensa de fricción, del francés Cheret, y en tres años después la excéntrica de la casa Blis & Williams de EE. UU.

El fresado nace con la Guerra de la Independencia de las colonias inglesas de América del Norte. La necesidad de la producción de grandes cantidades de armamento que obligó a su fabricación en serie, llevó a Ely Whitney a fabricar la primera fresadora en 1818, que 30 años después sería perfeccionada por el ingeniero Howe quien la dotaría de movimientos en los tres ejes, también desarrolla una fresadora copiadora.

J. R. Brown introduce el divisor en 1862 constituyendo un importante avance. La fresadora alcanza el máximo desarrollo en 1884 cuando la casa Cincinnati de Estados Unidos construye la fresadora universal, que incorpora por vez primera un carnero cilíndrico desplegable axialmente. Otro paso importante, antes de la automatización por control numérico, fue la introducción del cabezal giratorio que permite trabajar en cualquier plano entre el horizontal y el vertical producida en 1894 por el francés Huré.

El torno paralelo que desarrolló Whitworth en 1850 se ha mantenido vigente hasta la actualidad y solo sufrió la mejora de la Caja Norton introducida en 1890 (Whitworth también desarrollo el estándar de rosca que lleva su nombre).

En 1854 se introdujo las torretas revólver en los tornos naciendo así el torno revólver que posibilita la realización de diferentes operaciones con un solo amarre de la pieza. Una variación de éstos fue la introducción del trabajo en barra continua. Para 1898 ya se habían desarrollado los tornos automáticos (que solucionaban las grandes producciones de pequeñas piezas).

El liderazgo inglés en el desarrollo y fabricación de máquinas herramienta pasó a principios del siglo XX a los estadounidenses.

El desarrollo de la herramienta va unido al de la propia máquina. Así pues en 1865 salen las nuevas herramientas de acero aleado aumentando la capacidad de mecanizado y en 1843 se realizan muelas de esmeril artificiales que permiten sustituir la obsoleta piedra arenisca.

El descubrimiento del acero rápido en 1898 por Taylor y White aumentó la velocidad de corte (la multiplicó por 3) y la capacidad de desprendimiento de viruta (por más de 7).

La fabricación de muelas desarrolla las rectificadoras, tanto cilíndricas como de superficie plana. El descubrimiento del carburo de silicio en 1891 por Edward Goodrich Acheson que proporcionó la oportunidad de desarrollar máquinas con grandes velocidades de corte, abriendo de esta forma la oportunidad a la construcción de máquinas mucho más precisas y potentes que eran precisadas por la creciente industria automovilista.

.

[editar] El siglo XX, el gran avance

El siglo XX debe dividirse en dos períodos diferenciados, el que va de principio de siglo a finales de la Segunda Guerra Mundial y desde ésta a fin de siglo. Los avances son muy diferentes, mientras que en la primera parte se mantiene el ritmo de siglo XIX, que ya era alto, en la otra la tecnología progresa muy rápidamente, en especial la electrónica, una nueva, la informática que permite, junto con el conocimiento de materiales, unos cambios que se pueden considerar como revolucionarios.

[editar] Hasta el final de la II Guerra Mundial

La electricidad como fuente de movimiento ya se había desarrollado a finales del XIX. En el XX los motores, de corriente alterna y continua ocupan el lugar de los ingenios de vapor y son los encargados de accionar las transmisiones generales de los talleres industriales.

Para 1910 se comienza a utilizar tolerancias de milésimas de metro y se universaliza el micrómetro como aparato de medida de precisión. La industria del automóvil actúa como motor en el avance de las tecnologías de las máquinas herramientas y de medidas de precisión. Las exigencias de piezas intercambiables y de una precisión cada vez mayor hace que se produzcan avances importantes, como el de la punteadora vertical con mesa de coordenadas polares desarrollada por el suizo Perrenond Jacot que logra precisiones hasta entonces inimaginables.

La incorporación de diferentes tecnologías, como los cabezales de cojinetes, los rodamientos de bolas o los husillos de bolas hacen que se produzca un considerable aumento de la productividad en toda la industria, en especial en la del automóvil.

Los avances en materiales, fundamental para la fabricación de las herramientas de corte, sufre un importante aporte en 1927 con la aparición de la widia, presentada en la feria de Leipzig (Alemania) por la empresa Krupp.

Los sistemas de movimientos y de control se van complicando y mejorando con incorporación de motores eléctricos locales, incluso para los diferentes ejes de una misma máquina, controles hidraúlicos, neumáticos y eléctricos.

En los años 20 se desarrolla el concepto de unidades autónomas de mecanizado y con él el de la transferencia de pieza a mecanizar y la unión de ambos da como resultado la máquina transfer que es un conjunto de unidades autónomas.

EL CUESTIONARIO

CUESTIONARIO

1.- Del sistema ingles al métrico convertir las siguientes operaciones.

a) 15/16 R: 23.97 b) 3/8 R: 91525 c) 1¼ R: 31.75

d) o.125” R: 31.75 e) 1.625 R: 41.275 f) ¼ R: 6.35

2.- Del sistema métrico al inglés convertir las siguientes operaciones.

a) 4.15mm R. O.166 b) 12.7mm R: O.5 c) 43.5mm R: 1.712mm

d)22.3mm R: O.877 e) 78.5mm R: 3.090 f) 32mm R: 1.259

3.- Convertir a fracciones de pulgada.

a) 15mm R: 19/32 b) o.125” R: 1/8 c) o.3122” R: 5/16

3.- Contesta las siguientes preguntas.

1.- Menciona las partes de un calibrador vernier

BAYONETA,PALPADORES FIJOS Y MOBILES,REGLA Y PALPADORES INTERIORES Y EXTERIORES

2.- Menciona los tipos de micrómetros

• Micrómetro de exteriores estándar

• Micrómetro de exteriores con platillo para verificar engranajes

• Micrómetro de exteriores digitales para medidas de mucha precisión

• Micrómetros exteriores de puntas para la medición de roscas.

• Micrómetro de interiores para la medición de agujeros

• Micrómetro para medir profundidades (sonda)

• Micrómetro con reloj comparador

• Micrómetro digital

• Micrómetro especial para la medición de roscas exteriores

3.- Menciona los tipos de vernier

DIGITAL

RELOJ

NORMAL AL QUE LLAMAMOS PIE DE REY.

1.- Del sistema ingles al métrico convertir las siguientes operaciones.

a) 15/16 R: 23.97 b) 3/8 R: 91525 c) 1¼ R: 31.75

d) o.125” R: 31.75 e) 1.625 R: 41.275 f) ¼ R: 6.35

2.- Del sistema métrico al inglés convertir las siguientes operaciones.

a) 4.15mm R. O.166 b) 12.7mm R: O.5 c) 43.5mm R: 1.712mm

d)22.3mm R: O.877 e) 78.5mm R: 3.090 f) 32mm R: 1.259

3.- Convertir a fracciones de pulgada.

a) 15mm R: 19/32 b) o.125” R: 1/8 c) o.3122” R: 5/16

3.- Contesta las siguientes preguntas.

1.- Menciona las partes de un calibrador vernier

BAYONETA,PALPADORES FIJOS Y MOBILES,REGLA Y PALPADORES INTERIORES Y EXTERIORES

2.- Menciona los tipos de micrómetros

• Micrómetro de exteriores estándar

• Micrómetro de exteriores con platillo para verificar engranajes

• Micrómetro de exteriores digitales para medidas de mucha precisión

• Micrómetros exteriores de puntas para la medición de roscas.

• Micrómetro de interiores para la medición de agujeros

• Micrómetro para medir profundidades (sonda)

• Micrómetro con reloj comparador

• Micrómetro digital

• Micrómetro especial para la medición de roscas exteriores

3.- Menciona los tipos de vernier

DIGITAL

RELOJ

NORMAL AL QUE LLAMAMOS PIE DE REY.

LA TECNOLOGIA

La tecnología

Es aquella ciencia que el hombre ha desarrollado en base a sus necesidades para satisfacerse en el medio en el que se desarrollado.

Esta necesidad los forzó a crear máquinas que les facilitaran el trabajo.

Una de las máquinas mas comunes fue la computadora que renovó grandes cosas para el hombre y así el hombre fue evolucionando mediante la necesidad de crear cosas para su bienestar y desarrollo.

Para trabajos mas forzados el hombre creo el TORNO que ayudo y fue parte y ha sido importante para crear piezas que el hombre nunca imagino elaborar sin ejercer fuerza física si no mental.

EJEMPLO: Para crear misiles, dados, llaves, etc. Cosas que el hombre ha logrado a lo largo de este tiempo y de esta máquina herramienta puesto que fue un gran éxito y logro para el hombre, ahora se logran piezas sin ejercer mucha fuerza física i no mental.

En conclusión el hombre siempre ha tenido y tendrá la capacidad de crear y desarrollar maquinas herramientas que le faciliten el trabajo.

Es aquella ciencia que el hombre ha desarrollado en base a sus necesidades para satisfacerse en el medio en el que se desarrollado.

Esta necesidad los forzó a crear máquinas que les facilitaran el trabajo.

Una de las máquinas mas comunes fue la computadora que renovó grandes cosas para el hombre y así el hombre fue evolucionando mediante la necesidad de crear cosas para su bienestar y desarrollo.

Para trabajos mas forzados el hombre creo el TORNO que ayudo y fue parte y ha sido importante para crear piezas que el hombre nunca imagino elaborar sin ejercer fuerza física si no mental.

EJEMPLO: Para crear misiles, dados, llaves, etc. Cosas que el hombre ha logrado a lo largo de este tiempo y de esta máquina herramienta puesto que fue un gran éxito y logro para el hombre, ahora se logran piezas sin ejercer mucha fuerza física i no mental.

En conclusión el hombre siempre ha tenido y tendrá la capacidad de crear y desarrollar maquinas herramientas que le faciliten el trabajo.

INSTRUMENTOS DE MEDICION EN EL TALLER MECANICO

Instrumentos de medición y verificación en fabricación mecánica

Gramil normal y digital

Pie de rey

Toda tarea mecánica lleva consigo la necesidad de tomar medidas de las piezas y trabajos que se están realizando, por lo que existen un conjunto básico de instrumentos de medida, tales como.

• Cinta métrica. Es un instrumentos de medición que se construye en una delgada lámina de acero al cromo, o de aluminio, o de un tramado de fibras de carbono unidas mediante un polímero de teflón (las más modernas). Las cintas métricas más usadas son las de 10, 15, 20, 25, 30, 50 y 100 metros.

• Escuadra. La escuadra que se utiliza en los talleres es totalmente de acero, puede ser de aleta o plana y se utiliza básicamente para trazado y la verificación de perpendicularidad de las piezas mecanizadas.

• Flexómetro. Es un instrumento de medición parecido a una cinta métrica, pero con una particularidad que está construido de chapa elástica que se enrolla en fuelle tipo persiana, dentro de un estuche de plástico. Se fabican en longitudes comprendidas entre uno y cinco metros , y algunos estuches disponen de un freno para impedir el enrollado autommático de la cinta.

• Goniómetro. Es un instrumento de medición que se utiliza para medir ángulos, comprobación de conos, y puesta a punto de las máquinas-herramientas de los talleres de mecanizado.

• Gramil. Es un instrumento de medición y trazado que se utiliza en los laboratorios de metrología y control de calidad, para realizar todo tipo de trazado en piezas como por ejemplo ejes de simetría, centros para taladros, excesos de mecanizado etc.

Micrómetro

• Micrómetro (instrumento). Es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico que sirve para medir con alta precisión del orden de centésimas en milímetros (0,01 mm) y de milésimas de milímetros (0,001 mm) (micra)las dimensiones de un objeto.

• Nivel (instrumento) Es un instrumento de medición utilizado para determinar la horizontalidad o verticalidad de un elemento. Existen distintos tipos y son utilizados por agrimensores, carpinteros, albañiles, herreros, trabajadores del aluminio, etc. Un nivel es un instrumento muy útil para la construcción en general e incluso para colocar un cuadro ya que la perspectiva genera errores.

Reloj comparador

• Pie de rey. El calibre o pie de rey, es un instrumento para medir dimensiones de objetos relativamente pequeños, desde centímetros hasta fracciones de milímetros (1/10 de milímetros o hasta 1/20 de milímetro).

• Regla (instrumento) . Es un instrumento de medición, construida de metal, madera o material plástico, que tiene una escala graduada y numerada en centímetros y milímetros y su longitud total rara vez supera el metro de longitud.

• Reloj comparador. Es un instrumento de medición que se utiliza en los talleres e industrias para la verificación de piezas ya que por sus propios medios no da lectura directa, pero es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar

Gramil normal y digital

Pie de rey

Toda tarea mecánica lleva consigo la necesidad de tomar medidas de las piezas y trabajos que se están realizando, por lo que existen un conjunto básico de instrumentos de medida, tales como.

• Cinta métrica. Es un instrumentos de medición que se construye en una delgada lámina de acero al cromo, o de aluminio, o de un tramado de fibras de carbono unidas mediante un polímero de teflón (las más modernas). Las cintas métricas más usadas son las de 10, 15, 20, 25, 30, 50 y 100 metros.

• Escuadra. La escuadra que se utiliza en los talleres es totalmente de acero, puede ser de aleta o plana y se utiliza básicamente para trazado y la verificación de perpendicularidad de las piezas mecanizadas.

• Flexómetro. Es un instrumento de medición parecido a una cinta métrica, pero con una particularidad que está construido de chapa elástica que se enrolla en fuelle tipo persiana, dentro de un estuche de plástico. Se fabican en longitudes comprendidas entre uno y cinco metros , y algunos estuches disponen de un freno para impedir el enrollado autommático de la cinta.

• Goniómetro. Es un instrumento de medición que se utiliza para medir ángulos, comprobación de conos, y puesta a punto de las máquinas-herramientas de los talleres de mecanizado.

• Gramil. Es un instrumento de medición y trazado que se utiliza en los laboratorios de metrología y control de calidad, para realizar todo tipo de trazado en piezas como por ejemplo ejes de simetría, centros para taladros, excesos de mecanizado etc.

Micrómetro

• Micrómetro (instrumento). Es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico que sirve para medir con alta precisión del orden de centésimas en milímetros (0,01 mm) y de milésimas de milímetros (0,001 mm) (micra)las dimensiones de un objeto.

• Nivel (instrumento) Es un instrumento de medición utilizado para determinar la horizontalidad o verticalidad de un elemento. Existen distintos tipos y son utilizados por agrimensores, carpinteros, albañiles, herreros, trabajadores del aluminio, etc. Un nivel es un instrumento muy útil para la construcción en general e incluso para colocar un cuadro ya que la perspectiva genera errores.

Reloj comparador

• Pie de rey. El calibre o pie de rey, es un instrumento para medir dimensiones de objetos relativamente pequeños, desde centímetros hasta fracciones de milímetros (1/10 de milímetros o hasta 1/20 de milímetro).

• Regla (instrumento) . Es un instrumento de medición, construida de metal, madera o material plástico, que tiene una escala graduada y numerada en centímetros y milímetros y su longitud total rara vez supera el metro de longitud.

• Reloj comparador. Es un instrumento de medición que se utiliza en los talleres e industrias para la verificación de piezas ya que por sus propios medios no da lectura directa, pero es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar

EL SISTEMA BINARIO

Historia del sistema binario

Página del artículo Explication de l'Arithmétique Binaire de Leibniz.

El antiguo matemático indio Pingala presentó la primera descripción que se conoce de un sistema de numeración binario en el siglo tercero antes de nuestra era.

Una serie completa de 8 trigramas y 64 hexagramas (análogos a 3 bit) y números binarios de 6 bit, eran conocidos en la antigua china en el texto clásico del I Ching. Series similares de combinaciones binarias también han sido utilizados en sistemas de adivinación tradicionales africanos, como el Ifá, así como en la geomancia medieval occidental.

Un arreglo binario ordenado de los hexagramas del I Ching, representando la secuencia decimal de 0 a 63, y un método para generar el mismo, fue desarrollado por el erudito y filósofo Chino Shao Yong en el siglo XI. Sin embargo, no hay ninguna prueba de que Shao entendiera el cómputo binario.

En 1605 Francis Bacon habló de un sistema por el cual las letras del alfabeto podrían reducirse a secuencias de dígitos binarios, las cuales podrían ser codificadas como variaciones apenas visibles en la fuente de cualquier texto arbitrario.

Aplicaciones

En 1937, Claude Shannon realizó su tesis doctoral en el MIT, en la cual implementaba el Álgebra de Boole y aritmética binaria utilizando relés y conmutadores por primera vez en la historia. Titulada Un Análisis Simbólico de Circuitos Conmutadores y Relés, la tesis de Shannon básicamente fundó el diseño práctico de circuitos digitales.

En noviembre de 1937, George Stibitz, trabajando por aquel entonces en los Laboratorios Bell, construyó una computadora basada en relés —a la cual apodó "Modelo K" (porque la construyó en una cocina, en inglés "kitchen")— que utilizaba la suma binaria para realizar los cálculos. Los Laboratorios Bell autorizaron un completo programa de investigación a finales de 1938, con Stibitz al mando. El 8 de enero de 1940 terminaron el diseño de una Calculadora de Números Complejos, la cual era capaz de realizar cálculos con números complejos

Representación

Un número binario puede ser representado por cualquier secuencia de bits (dígitos binarios), que suelen representar cualquier mecanismo capaz de estar en dos estados mutuamente excluyentes. Las siguientes secuencias de símbolos podrían ser interpretadas como el mismo valor numérico binario:

1 0 1 0 0 1 1 0 1 0

| - | - - | | - | -

x o x o o x x o x o

y n y n n y y n y n

El valor numérico representado en cada caso depende del valor asignado a cada símbolo. En una computadora, los valores numéricos pueden representar dos voltajes diferentes; también pueden indicar polaridades magnéticas sobre un disco magnético. Un "positivo", "sí", o "sobre el estado" no es necesariamente el equivalente al valor numérico de uno; esto depende de la nomenclatura usada.

De acuerdo con la representación más habitual, que es usando números árabes, los números binarios comúnmente son escritos usando los símbolos 0 y 1. Los números binarios se escriben a menudo con subíndices, prefijos o sufijos para indicar su bas

Página del artículo Explication de l'Arithmétique Binaire de Leibniz.

El antiguo matemático indio Pingala presentó la primera descripción que se conoce de un sistema de numeración binario en el siglo tercero antes de nuestra era.

Una serie completa de 8 trigramas y 64 hexagramas (análogos a 3 bit) y números binarios de 6 bit, eran conocidos en la antigua china en el texto clásico del I Ching. Series similares de combinaciones binarias también han sido utilizados en sistemas de adivinación tradicionales africanos, como el Ifá, así como en la geomancia medieval occidental.

Un arreglo binario ordenado de los hexagramas del I Ching, representando la secuencia decimal de 0 a 63, y un método para generar el mismo, fue desarrollado por el erudito y filósofo Chino Shao Yong en el siglo XI. Sin embargo, no hay ninguna prueba de que Shao entendiera el cómputo binario.

En 1605 Francis Bacon habló de un sistema por el cual las letras del alfabeto podrían reducirse a secuencias de dígitos binarios, las cuales podrían ser codificadas como variaciones apenas visibles en la fuente de cualquier texto arbitrario.

Aplicaciones

En 1937, Claude Shannon realizó su tesis doctoral en el MIT, en la cual implementaba el Álgebra de Boole y aritmética binaria utilizando relés y conmutadores por primera vez en la historia. Titulada Un Análisis Simbólico de Circuitos Conmutadores y Relés, la tesis de Shannon básicamente fundó el diseño práctico de circuitos digitales.

En noviembre de 1937, George Stibitz, trabajando por aquel entonces en los Laboratorios Bell, construyó una computadora basada en relés —a la cual apodó "Modelo K" (porque la construyó en una cocina, en inglés "kitchen")— que utilizaba la suma binaria para realizar los cálculos. Los Laboratorios Bell autorizaron un completo programa de investigación a finales de 1938, con Stibitz al mando. El 8 de enero de 1940 terminaron el diseño de una Calculadora de Números Complejos, la cual era capaz de realizar cálculos con números complejos

Representación

Un número binario puede ser representado por cualquier secuencia de bits (dígitos binarios), que suelen representar cualquier mecanismo capaz de estar en dos estados mutuamente excluyentes. Las siguientes secuencias de símbolos podrían ser interpretadas como el mismo valor numérico binario:

1 0 1 0 0 1 1 0 1 0

| - | - - | | - | -

x o x o o x x o x o

y n y n n y y n y n

El valor numérico representado en cada caso depende del valor asignado a cada símbolo. En una computadora, los valores numéricos pueden representar dos voltajes diferentes; también pueden indicar polaridades magnéticas sobre un disco magnético. Un "positivo", "sí", o "sobre el estado" no es necesariamente el equivalente al valor numérico de uno; esto depende de la nomenclatura usada.

De acuerdo con la representación más habitual, que es usando números árabes, los números binarios comúnmente son escritos usando los símbolos 0 y 1. Los números binarios se escriben a menudo con subíndices, prefijos o sufijos para indicar su bas

sábado, 11 de septiembre de 2010

Suscribirse a:

Entradas (Atom)